การแบ่งปันกรณีศึกษา – โครงการเชื่อมโครงรถยนต์

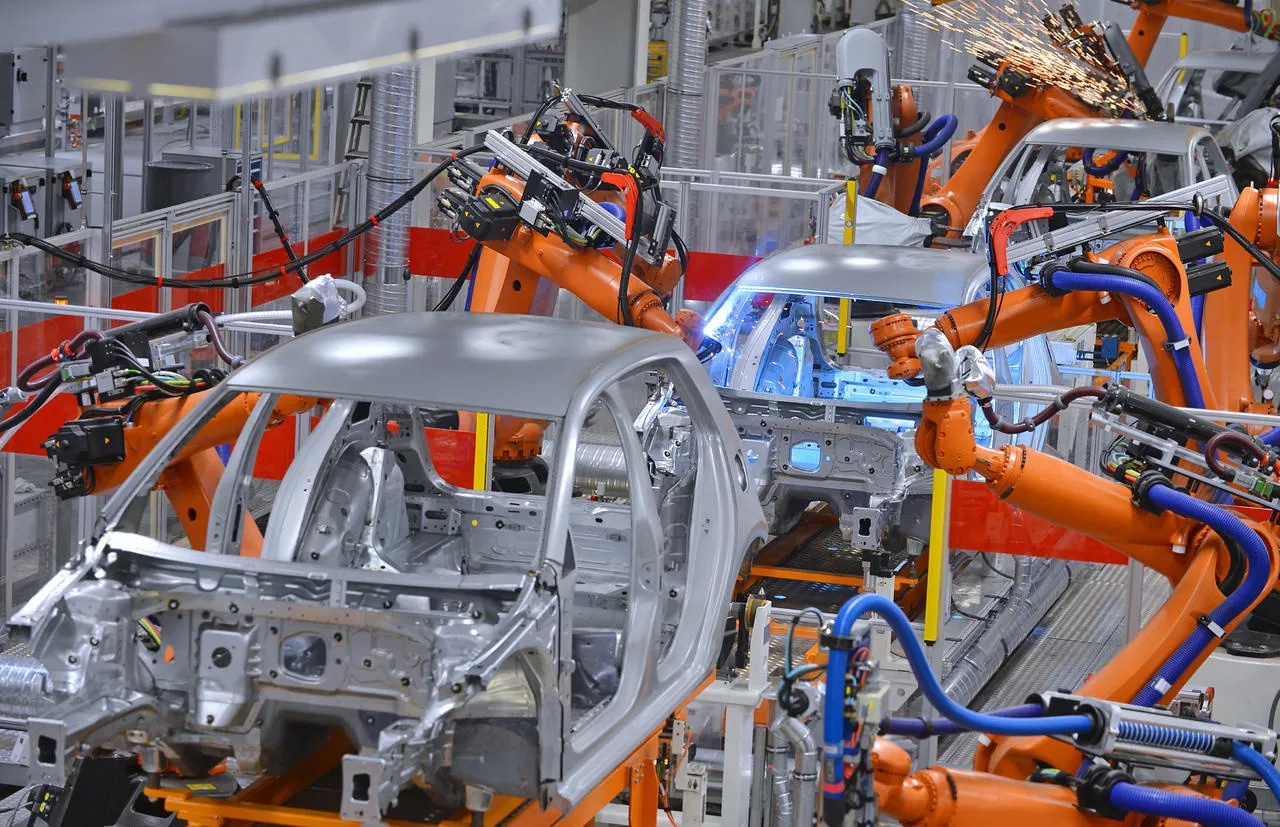

กรณีศึกษาที่ผมจะเล่าให้คุณฟังในวันนี้คือโครงการเชื่อมโครงรถยนต์ ในโครงการนี้ หุ่นยนต์เชื่อมสำหรับงานหนัก 6 แกน และระบบเสริมจะถูกใช้ร่วมกัน งานเชื่อมโครงรถยนต์เสร็จสมบูรณ์ด้วยการใช้เลเซอร์ติดตามรอยตะเข็บ การควบคุมแบบซิงโครนัสของตัวกำหนดตำแหน่ง ระบบฟอกควันและฝุ่น และซอฟต์แวร์การเขียนโปรแกรมแบบออฟไลน์ เป็นต้น

ความท้าทายของโครงการ

1. การวางแผนเส้นทางที่ซับซ้อน

ปัญหา: เส้นโค้งเชิงพื้นที่สามมิติในรอยเชื่อมเฟรมจำเป็นต้องมีการวางตำแหน่งคบเพลิงที่ไม่มีการชนกัน

โซลูชัน: การจำลองเสมือนจริงโดยใช้ซอฟต์แวร์การเขียนโปรแกรมออฟไลน์ (เช่น RobotStudio) เพิ่มประสิทธิภาพมุมไฟฉาย ทำให้ได้ความแม่นยำของเส้นทาง 98% โดยไม่ต้องปรับจี้สอน

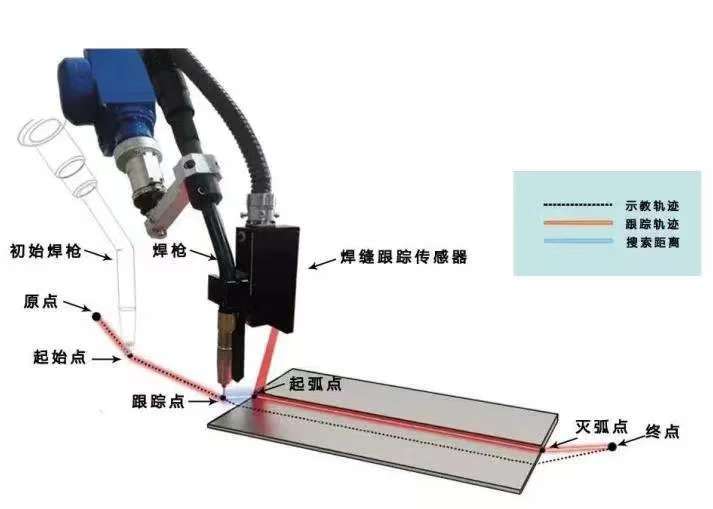

2. การประสานงานหลายเซ็นเซอร์

ปัญหา: การเชื่อมแผ่นบางทำให้เกิดการเสียรูป จำเป็นต้องมีการปรับพารามิเตอร์แบบเรียลไทม์

ความก้าวหน้า: ประสบความสำเร็จในการใช้เทคโนโลยีการติดตามด้วยเลเซอร์และการตรวจจับส่วนโค้ง±ความแม่นยำในการแก้ไขตะเข็บ 0.2 มม.

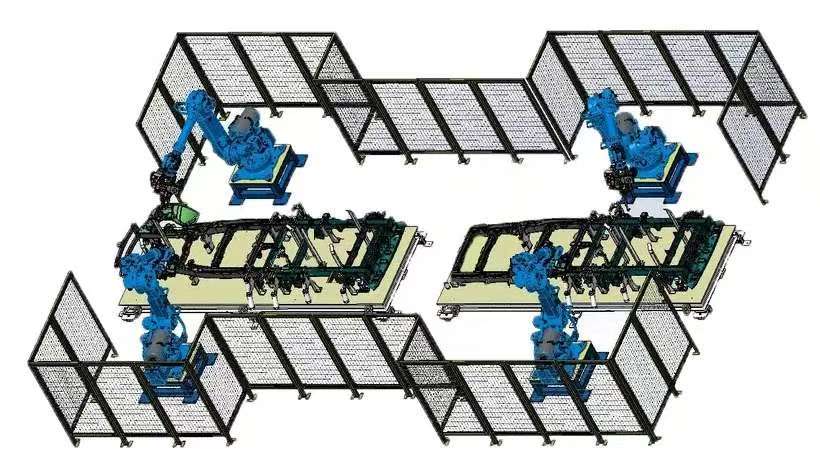

3. การออกแบบระบบความปลอดภัย

ความท้าทาย: ตรรกะที่ซับซ้อนในการบูรณาการรั้วนิรภัยและม่านแสงกับการแทรกแซงด้วยมือ (เช่น การแก้ไขงาน)

นวัตกรรม: โปรโตคอลความปลอดภัยแบบโหมดคู่ (อัตโนมัติ/แมนนวล) ลดเวลาในการเปลี่ยนโหมดเหลือน้อยกว่า 3 วินาที

ไฮไลท์โครงการ

1. อัลกอริทึมการเชื่อมแบบปรับตัว

การปรับฟีดลวดแบบไดนามิกผ่านการตอบสนองกระแส-แรงดันช่วยลดการเปลี่ยนแปลงการเจาะเชื่อมจาก ±0.5 มม. เป็น ±0.15 มม.

2. การออกแบบอุปกรณ์แบบโมดูลาร์

อุปกรณ์เปลี่ยนด่วนช่วยให้สามารถสลับระหว่างโมเดลเฟรม 12 แบบได้ ช่วยลดเวลาในการตั้งค่าจาก 45 นาทีเหลือเพียง 8 นาที

3. การบูรณาการฝาแฝดดิจิทัล

การตรวจสอบระยะไกลผ่านแพลตฟอร์มฝาแฝดแบบดิจิทัลสามารถคาดการณ์ความล้มเหลวได้ (เช่น หัวฉีดอุดตัน) ส่งผลให้ประสิทธิภาพโดยรวมของอุปกรณ์ (OEE) เพิ่มขึ้นเป็น 89%

เวลาโพสต์: 19 เม.ย. 2568